Выпуск автомобилей под маркой Tenet стартовал в августе на площадке бывшего завода Volkswagen, и уже в октябре новая российская компания вошла в число пяти лидеров авторынка. Российские журналисты посетили возобновленное калужское производство, чтобы узнать, как и из чего создаются автомобили Tenet.

Восемнадцать лет назад здесь готовились к запуску Volkswagen, сегодня AGR Automotive Group рапортует о выпуске первых 30 тысяч автомобилей Tenet, собранных по полному циклу, включая сварку и покраску.

На указателях новые надписи продублированы на китайском языке, но кое-где еще видны следы Volkswagen. Некоторые работники продолжают носить форму прежнего владельца. Особая ценность для AGR Automotive Group – сохранение значительной части опытного персонала. По словам гендиректора «АГР Холдинга» Андрея Карагина, 50% сотрудников работают на предприятии более 10 лет, помнят европейские стандарты производства и умеют их применять. Возвращаются и те, кто увольнялся ранее. Новых сотрудников обучают в учебном центре.

AGR предстояла сложная задача: на имеющейся линии производить принципиально другие автомобили, сразу с полным циклом и высокой степенью автоматизации. Справились довольно быстро. В феврале подписали соглашение с китайским поставщиком машинокомплектов Defetoo, весной начались поставки, монтаж и наладка. Первый пробный кузов сварили в июне, полноценное производство запустили в августе.

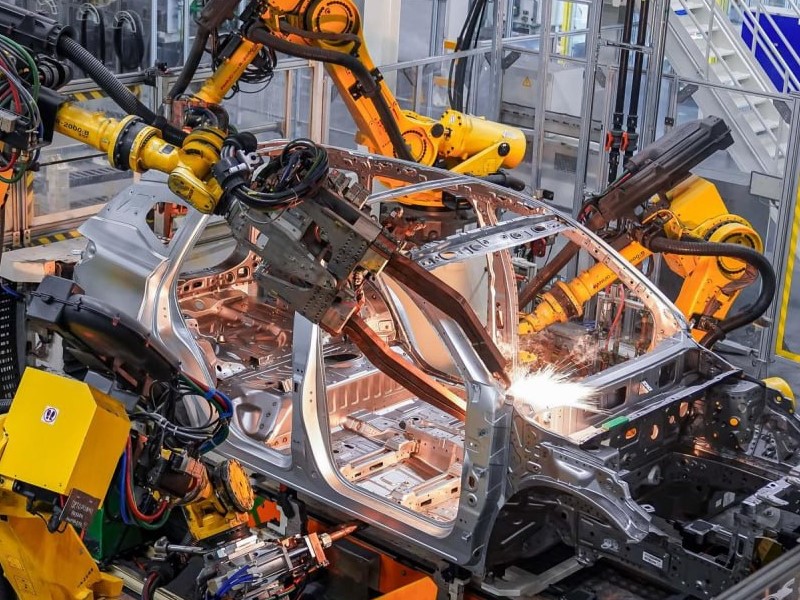

Сварочную, покрасочную и сборочную линии модернизировали под новые модели. Автоматизация сварки достигла 90%, старых роботов Fanuk интегрировали с новыми Yaskawa. Производительность линий – 41 автомобиль в час, что позволяет выпускать до 200 тысяч машин в год при трехсменной работе, но пока работают в две смены.

Основная часть конвейера занята кузовами кроссоверов Tenet T4, другие модели не замечены. Ими же заполнены площадки вокруг завода, преимущественно в белом цвете, который сейчас выбирают для половины заказов, вероятно, для таксопарков.

По словам руководителя кузовного цеха Александра Малахова, одновременная сварка кузовов разных моделей невозможна. Сейчас идет T4, через несколько дней будет T7. Для крупного кроссовера T8 выделена отдельная линия, но сейчас она на переналадке, и к производству вернутся в декабре.

Кузовные панели оцинкованы, кроме крыши. Антикоррозийное покрытие специально усилено для России, слои грунта и краски толще, чем у китайского аналога. Кузов делает полный оборот в катафорезной ванне, чтобы жидкость проникла во все полости. Перед покраской кузов очищают от микрочастиц перьями страуса эму. Автоматическая линия красит кузова в семь цветов.

В сварочном цеху вместе с 332 роботами трудятся около 700 человек, в окрасочном людей больше – почти 400 против 57 роботов. На сборке преобладает ручной труд – около 1400 сотрудников и четыре робота. Используются электронные гайковерты, передающие параметры затяжки в базу данных.

Качество тщательно контролируется на всех этапах более чем тремястами сотрудниками. Проводится аудит в цехах и на финальной стадии, внутренний контроль силами работников. Кузова выборочно проверяют на геометрию, отдельные детали маркируются как «годные».

Детали поступают не в аккуратных контейнерах, а в картонных коробках с надписью Made in China. Однако некоторые компоненты уже локализованы в России, например, аккумуляторы. В перспективе – шины и штамповка из российской стали.